Abdichtende Injektion

Über Fehlstellen im Beton, wie z.B.: Risse, Arbeitsfugen oder Dehnfugen von Dichtbeton, kann Wasser in ein Bauwerk eindringen. Die Ursachen hierfür sind vielfältig. Die Möglichkeiten spannen sich u.a. über Einbaufehler beim Betonieren, unsachgemäßer Nachbehandlung des Betons, nicht fachgerecht abgedichtete Rohrdurchführungen und Schalungslöcher oder nicht fachgerecht verlegte Fugenbänder bei Arbeitsfugen oder auch bei Bewegungsfugen. Dies sind schwere, jedoch bei sorgfältiger Planung und Ausübung, behebbare Mängel.

Wir sind mit dem ÖBV* Gütezeichen „Instandsetzungsfachbetrieb“ ausgezeichnet und führen Injektionsarbeiten entsprechend der ÖBV Richtlinie „Injektionstechnik für Bauten aus Beton und Stahlbeton“ durch. Die Arbeiten werden durch eigene Qualitätskontrollen sowie fallweise von akkreditierten Prüfanstalten überwacht.

Unser Personal wird durch laufende Schulungen ständig am neuesten technischen Stand gehalten.

Bei der Injektion wird die Fehlstelle im Regelfall mit Kunstharz verfüllt, das auf den Bedarfsfall abgestimmt und bei fremdüberwachten, namhaften Materialherstellern bezogen wird.

Planung

Der Planung von Injektionsverfahren ist besondere Aufmerksamkeit zu schenken.

Im ersten Schritt erfolgt eine Bestandsaufnahme bei welcher die Fehlstelle selbst und auch sonstige Auffälligkeiten (bspw. vorangegangene Sanierungsversuche) erhoben werden. Im Falle von Rissen werden Rissverläufe sowie Rissbreiten erfasst. Nach Ermittlung des Feuchtezustandes der Risse sowie der Rissursache können, je nach Bedeutung der Fehlstelle für das Bauwerk, weiterführende Untersuchungen erforderlich sein.

Im nächsten Schritt werden das Injektionsziel (in Abhängigkeit der Aufgaben der Injektion, zB abdichtende oder kraftschlüssige Injektion), der Füllstoff (Injektionsmaterial), die Injektionstechnologie sowie die Qualitätssicherungsmaßnahmen festgelegt.

Füllgüter

Bei der Injektion von Fehlstellen werden Füllgüter (Injektionsmaterial) in diese eingebracht, welche je nach Auswahl beispielsweise eine abdichtende, quellende oder kraftschlüssige Funktion (siehe kraftschlüssige Injektion) übernehmen. Je nach Anwendungsfall wird das erforderliche Füllgut entsprechend seiner Eigenschaften in Abhängigkeit vom Feuchtezustand der Fehlstelle ausgewählt. Die Füllgüter sind entsprechend der ÖNORM EN 1504-5 [3] klassifiziert und sind im Regelfall Kunstharze auf Polymerebasis oder mineralische Suspensionen. Entsprechend Ihrer Eignung werden sie unterschieden in Füllgüter für kraftschlüssiges, dehnbares oder quellfähiges Füllen von Fehlstellen.

Zum dehnbaren, abdichtenden Füllen von Fehlstellen (undichte Risse, Fugen oder Kiesnester) kommen vor allem Polyurethanharze zum Einsatz. Das Füllgut klebt an den Rissflanken und kann gewisse Bewegungen aufnehmen, ohne dabei seine Funktion zu verlieren. Werden die Bewegungen zu groß, so kann die Fehlstelle erneut undicht werden.

Offenporige, starre Polyurethanschäume sind aufgrund ihrer kurzen Reaktionszeiten sehr beliebt bei der Abdichtung von Rissen mit sehr starkem Wasserandrang. Die Verwendung dieser Schäume ist jedoch nicht zur nachhaltigen, dehnfähigen Abdichtung geeignet, da diese wieder schrumpfen und spröde werden. Ihre Dichtfunktion ist vergleichbar mit der von einem Schwamm, welcher Wasser speichert und verdrängt, aber bei Füllung sämtlicher offener Poren wieder wasserdurchlässig ist. Gemäß Richtlinie Injektionstechnik ist die Verwendung solcher Produkte auf ein Mindestmaß zu reduzieren und in einem zweiten Arbeitsschritt mit geeignetem Füllgut die gewünschte Eigenschaft herzustellen.

Quellfähige Füllstoffe (v.a. Acrylharze) werden ebenfalls zur Abdichtung verwendet. Der Unterschied zu Polyurethanharzen besteht durch das reversible Wiederaufquellen des Füllgutes, durch welches auch nach Aushärtung ein Selbstheileffekt bei erneutem Wasserzutritt entsteht.

Bei der Auswahl der Füllstoffe ist darauf zu achten, dass keine korrosiven Materialkomponenten mit der vorhandenen Bewehrung in Berührung kommen. Außerdem ist höchstes Augenmerk auf den Schutz der Arbeitnehmer sowie der Sicherung von Grund- und Trinkwasser zu legen.

Injektionsgeräte

Injektionsgeräte befördern das Füllgut zur Schadstelle. In Abhängigkeit zum Füllgut, welches ein- oder mehrkomponentig sein kann, und des zu erwartenden Injektionsdruckes im Hoch- oder Niederdruckverfahren, wird die Injektionsmaschine gewählt. Auf Wunsch können zur Erhöhung der Qualität und /oder für Dokumentationszwecke zusätzlich zur Mindestausstattung der Injektionspumpen, Manometer und stufenlose Druck- und Mengenregulierung, Dosier- sowie Druck- und Mengenschreiber zum Einsatz kommen.

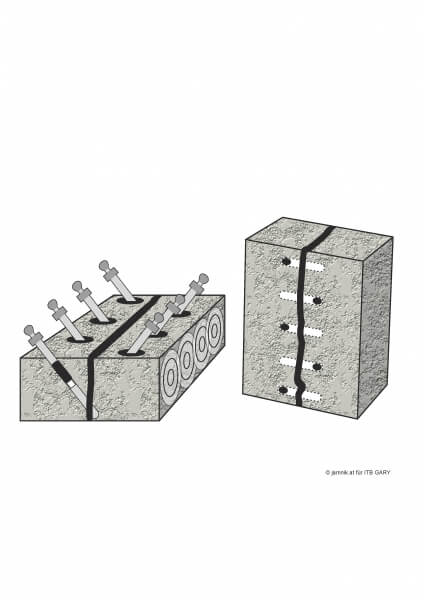

Die Injektionspacker sind das Verbindungsglied zwischen dem Injektionsgerät und der Schadstelle. Im Regelfall werden diese flüssigkeitsdicht und stabil befestigt, sodass kein Füllgut unkontrolliert auslaufen kann. Es gibt mehrere Formen von Packern.

Bei trockenen und nassen Rissen können Bohrpacker verwendet werden, welche dem Namen entsprechend, in einem Bohrloch befestigt werden. Im Unterschied dazu gibt es Klebepacker, welche direkt auf die Fehlstelle oberflächlich geklebt werden. Der Einsatz von Klebepacker setzt eine trockene Fehlstelle voraus. Bei einer Sonderform von Klebepacker ist ein Injektionsaufsatz inkludiert, wodurch im Niederdruckverfahren über einen sehr langen Zeitraum injiziert werden kann. Bei dieser Form der Injektionspacker entfällt die Injektion mit einem Injektionsgerät und es ist darauf zu achten, dass die Injektionsaufsätze immer nachgefüllt werden.

Durchführung der Injektion

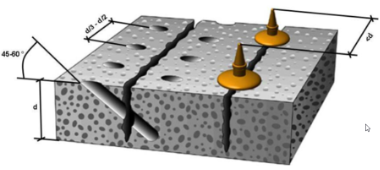

Für die Injektion von Rissen, Schein- oder Arbeitsfugen bei schlanken Bauteilen ist es das Ziel (bei Verwendung von Bohrpackern) die Fehlstelle ca. in der Mitte der Bauteilstärke zu durchörtern. Um das zu erreichen müssen die Bohrungen möglichst im Winkel von 45 ° und mit dem Abstand zur Fehlstelle hergestellt werden, der die Hälfte der Bauteilstärke entspricht (d/2). Zusätzlich sollte beachtet werden die Bohrungen abwechselnd beidseitig zur Fehlstelle und bis in das hintere Drittel des Bauteils herzustellen (Abb. 3). Der Abstand der Bohrungen im Riss- oder Fugenbereich beträgt etwa die Hälfte der Bauteilstärke.

Bei flächigen Fehlstellen wird im gewählten Raster ebenfalls bis ins hintere Drittel des Bauteils gebohrt.

Nach der Herstellung der Bohrlöcher müssen diese gereinigt werden. Das kann mittels Druckluft, durch eine Wasserspülung oder durch Aussaugen erfolgen. Die Reinigung ist von eminenter Bedeutung und wird in der Praxis aber leider gerne vernachlässigt.

Kommen Klebepacker zum Einsatz (nur bei trockenen Fehlstellen möglich) so werden diese direkt auf die Fehlstelle, mit Hilfe eines hochwertigen Kunstharzmörtels, verklebt.

Unabhängig des gewählten Packersystems muss der Riss nun verdämmt werden, da das Injektionsmaterial andernfalls ungehindert austreten kann. Als Verdämmung kommen mineralische Materialien oder auch hochwertige Kunstharzmörtel zum Einsatz.

Bei Einsatz von mineralischem Füllgut muss als zusätzlichen Schritt immer unmittelbar vor der Injektion eine Vorbefeuchtung der Fehlstelle stattfinden, da das Bauteil dem Füllgut andernfalls zu viel Wasser entzieht. Je nach den Gegebenheiten vor Ort kann dies auch bei anderen Füllgütern erforderlich sein.

Die Injektion beginnt bei vertikalen Rissen am unteren Ende und wird beim jeweils benachbarten Packer fortgesetzt. Die Injektion eines Packers ist beendet, wenn der geplante Maximaldruck erreicht wird (die Drucküberwachung erfolgt laufend mittels Manometer) oder Materialaustritte bei z.B.: Nebenpacker, Verdämmung oder beim Bauwerk erfolgen. Jeder Packer wird mindestens zweimal injiziert.

Die Packer und die Verdämmung müssen bis zur Aushärtung des Füllguts am Bauwerk verbleiben und können anschließend entfernt werden. Die Verdämmung kann auch dauerhaft am Bauwerk verbleiben (Abb. 4).

Galerie

Bauwerksanierung mit Qualität

1. Kostenlose Erstbesichtigung vereinbaren

Melden Sie sich bei uns, dann finden wir einen Termin für die kostenlose Erstbesichtigung.

2. Kompetent beraten lassen

Lassen Sie sich von unseren Profis beraten.

3. Wir kümmern uns um den Rest

Machen Sie sich keine Sorgen, wir kümmern uns um Ihr Anliegen.